สวัสดีครับวันนี้ เรามาดูกันว่าการผลิตโซดาไฟนั้นผลิตอย่างไร และผลิตจากอะไร ลองมาดูข้อมูลกันครับ

กระบวนการผลิต และอุตสาหกรรมที่มีการใช้โซดาไฟ

โซเดียมไฮดรอกไซด์ (sodium hydroxide) หรือ โซดาไฟ (caustic Soda) สูตรทางเคมี คือ NaOH มีสมบัติเป็นเบสแก่ และมีฤทธิ์กัดกร่อน ถูกนํามาใช้ในอุตสาหกรรมหลายประเภท เช่น อุตสาหกรรมเคมี อุตสาหกรรมอาหาร อุตสาหกรรมเยื่อกระดาษ อุตสาหกรรมสบู่และสารซักล้าง เป็นต้น

ประเทศไทยมีโรงงานผลิตโซดาไฟ ที่ผลิตได้ทั้งชนิดสารละลาย และชนิดแข็ง (ก้อน เม็ด เกล็ด ผง) ซึ่งปริมาณที่ผลิตได้มีปริมาณเพียงพอต่อการใช้งานภายในประเทศ และสามารถส่งออกไปยังประเทศเพื่อนบ้าน อีกด้วย

1.1 กระบวนการผลิตโซดาไฟ

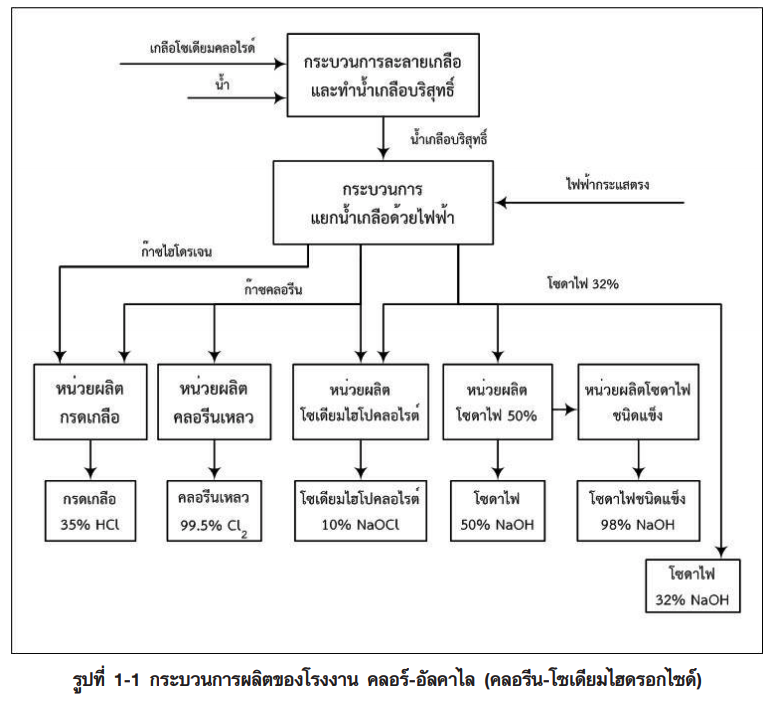

โซดาไฟ เป็นผลิตภัณฑ์ของโรงงานคลอร์-อัลคาไล (คลอรีน-โซเดียมไฮดรอกไซด์) ดังแสดงในรูปที่ 1-1 โดยใช้เกลือโซเดียมคลอไรด์(เกลือ) เป็นวัตถุดิบตั้งต้น ซึ่งโรงงานคลอร์-อัลคาไลในประเทศไทย จะใช้เกลือโซเดียมคลอไรด์ จากเกลือสินเธาว์ เกลือสมุทร และเกลือหินเป็นหลัก

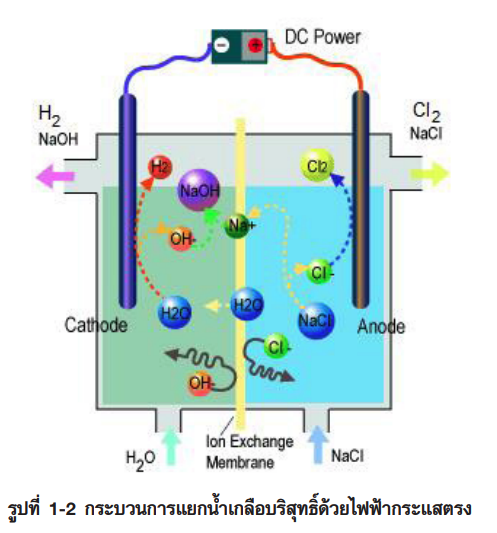

กระบวนการผลิตโซดาไฟ เริ่มต้นจากน้ําเกลือโซเดียมคลอไรด์มาละลายน้ําให้มีความเข้มข้นสูงประมาณ 300 กรัมต่อลิตร แล้วนําไปผ่านกระบวนการตกตะกอน กรอง และแลกเปลี่ยนไอออน (ion exchanger) จนได้น้ําเกลือที่มีความบริสุทธิ์สูง (ultra pure brine) จากนั้นน้ําเกลือบริสุทธิ์ จะถูกส่งเข้าสู่เครื่องแยกน้ําเกลือ ด้วยไฟฟ้ากระแสตรง (electrolyzer) แล้วเกิดการแตกตัว ดังแสดงในรูปที่ 1-2 และรวมตัวเป็นสารใหม่ ได้แก่ ก๊าซไฮโดรเจน ก๊าซคลอรีน และสารละลายโซดาไฟ

สารละลายโซดาไฟที่ผลิตได้ในขั้นตอนนี้ จะมีความเข้มข้น 32 เปอร์เซ็นต์โดยน้ําหนัก และมีอุณหภูมิสูง จึงต้องทําให้เย็นลงโดยนําไปผ่านเครื่องแลกเปลี่ยนความร้อน แล้วจึงส่งไปเก็บในถังเก็บผลิตภัณฑ์ต่อไป

โรงงานคลอร์-อัลคาไล จะนําผลิตภัณฑ์ขั้นกลาง ทั้ง 3 ชนิด ได้แก่ ก๊าซไฮโดรเจน ก๊าซคลอรีน และโซดาไฟ ไปผลิตเป็นผลิตภัณฑ์ขั้นปลาย รวม 4 ชนิด คือ

1. โซดาไฟชนิดสารละลาย (ความเข้มข้น 32 เปอร์เซ็นต์ และ 50 เปอร์เซ็นต์โดยน้ําหนัก อ้างอิงตาม มาตรฐานผลิตภัณฑ์อุตสาหกรรม เรื่อง โซเดียมไฮดรอกไซด์ประเภทอุตสาหกรรม) และชนิดแข็ง (ความบริสุทธิ์ ไม่น้อยกว่า 98 เปอร์เซ็นต์โดยน้ําหนัก อ้างอิงตาม มาตรฐานผลิตภัณฑ์อุตสาหกรรม เรื่อง โซเดียมไฮดรอกไซด์ ประเภทอุตสาหกรรม)

2. กรดไฮโดรคลอริก (กรดเกลือ) ความเข้มข้น 35 เปอร์เซ็นต์โดยน้ําหนัก (อ้างอิงตาม มาตรฐานผลิตภัณฑ์ อุตสาหกรรม เรื่อง กรดไฮโดรคลอริกสําหรับอุตสาหกรรม)

3. โซเดียมไฮโปคลอไรต์ ความเข้มข้น 10 เปอร์เซ็นต์โดยน้ําหนัก (อ้างอิงตาม มาตรฐานผลิตภัณฑ์ อุตสาหกรรม เรื่อง ไฮโปคลอไรต์)

4. คลอรีนเหลว ความบริสุทธิ์ 99.5 เปอร์เซ็นต์โดยปริมาตร (อ้างอิงตาม มาตรฐานผลิตภัณฑ์อุตสาหกรรม เรื่อง คลอรีนเหลว)

1.1.1 กระบวนการผลิตโซดาไฟ ชนิดสารละลายความเข้มข้น 50 เปอร์เซ็นต์โดยน้ําหนัก

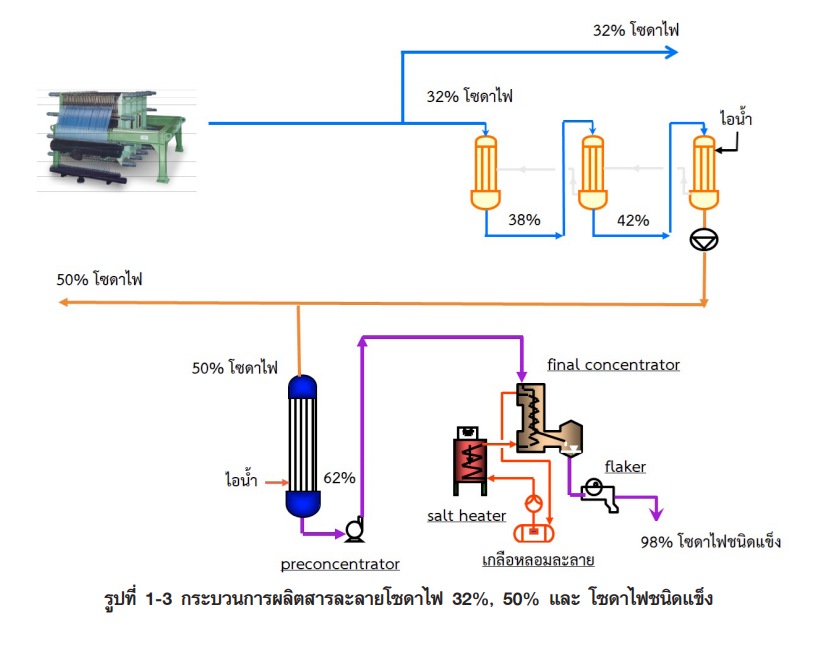

สารละลายโซดาไฟที่เป็นผลิตภัณฑ์ขั้นกลาง จะถูกนําไปเพิ่มความเข้มข้น โดยการให้ความร้อนด้วยไอน้ํา ด้วยอุปกรณ์ที่เรียกว่า หอระเหยเพิ่มความเข้มข้นโซดาไฟ (caustic evaporator) ภายใต้สภาวะความดันต่ํา เพื่อระเหยน้ําออกให้สารละลายโซดาไฟมีความเข้มข้น 50 เปอร์เซ็นต์โดยน้ําหนัก ดังแสดงในรูปที่ 1-3

1.1.2 กระบวนการผลิตโซดาไฟชนิดแข็ง

การผลิตโซดาไฟชนิดแข็ง (ก้อน, เม็ด, เกล็ด, ผง) เป็นการนําสารละลายโซดาไฟที่มีความเข้มข้น 50 เปอร์เซ็นต์โดยน้ําหนัก มาทําการระเหยน้ําและทําให้เป็นเกล็ด แสดงดังรูปที่ 1-4 โดยการป้อนเข้าสู่เครื่องระเหย น้ํา ซึ่งเป็นเครื่องแลกเปลี่ยนความร้อน (ชนิด failing film) ประกอบด้วย 2 ขั้นตอน คือ pre concentration และ final concentration ดังนี้

- pre concentration สารละลายโซดาไฟ ความเข้มข้น 50 เปอร์เซ็นต์โดยน้ําหนัก จะได้รับความร้อน จากไอน้ํา เพื่อเพิ่มความเข้มข้นเป็น 62 เปอร์เซ็นต์โดยน้ําหนัก และถูกส่งไปยังหน่วย final concentration

- final concentration สารละลายโซดาไฟ ความเข้มข้น 62 เปอร์เซ็นต์โดยน้ําหนัก จะได้รับความร้อน จากเกลือหลอมเหลวอุณหภูมิสูง (molten salt) อุณหภูมิประมาณ 400 องศาเซลเซียส เพื่อเพิ่มความเข้มข้น เป็น 98 เปอร์เซ็นต์โดยน้ําหนัก

สารละลายโซดาไฟ (โซดาไฟน้ำ) ความเข้มข้น 98 เปอร์เซ็นต์โดยน้ําหนัก จากขั้นตอน final concentration ซึ่งมี อุณหภูมิสูง จะถูกลดอุณหภูมิลงด้วยน้ําหล่อเย็น เพื่อทําให้เป็นของแข็ง (เกล็ด) ที่อุปกรณ์ชื่อ flaker จนเกิด การตกผลึกเป็นโซดาไฟชนิดแข็ง (เกล็ด) ความบริสุทธิ์ไม่น้อยกว่า 98 เปอร์เซ็นต์ โดยน้ําหนัก ตัวอย่างเครื่อง ผลิตโซดาไฟชนิดแข็ง แสดงดังรูปที่ 1-5

ทั้งหมดนี้ เป็นกระบวนการผลิตโซดาไฟทั้ง โซดาไฟน้ำ และโซดาไฟเกล็ด ครับ

การกำจัดของเสียจากการผลิตโซดาไฟ

อุตสาหกรรมผลิตโซดาไฟในประเทศไทยยัง เป็นอุตสาหกรรมขนาดเล็ก เนื่องจากปริมาณความ ต้องการใช้อยู่ในเกณฑ์ต่ำ ดังนั้นการผลิตโซดาไฟ จึงใช้กรรมวิธีแยกสารละลายเกลือแกงด้วยไฟฟ้าในเซลล์ปรอท ทําให้เกิดปัญหาเรื่องสารปรอทตกค้าง หรือมีการรั่วไหลสู่สิ่งแวดล้อมในสภาพน้ําทิ้งและกากตะกอน ในสภาพน้ําทิ้ง ทางโรงงานมักมีระบบกําจัด น้ําทิ้ง โดยใช้สายละลายโซเดียมซัลไฟต์ตกตะกอน ปรอทเป็นปรอทซัลไฟด์แล้วกรองด้วยทรายแล้วผ่าน เรซิน จากนั้นจึงปล่อยน้ําทิ้งออกนอกโรงงาน

สําหรับ กากตะกอน บางโรงงานทําการกําจัดโดยการใส่สาร โซเดียมซัลไฟด์ แล้วผสมซีเมนต์หล่อเป็นก้อน จาก นั้นจึงหล่อซีเมนต์หุ้มอีกครั้งหนึ่ง แล้วจึงนําไปทิ้งหรือ เก็บไว้ตามสถานที่ที่กําหนดไว้ ซึ่งเป็นวิธีหนึ่งที่จะช่วย ลดมลพิษจากสารปรอทได้ แต่ถ้าโรงงานยังไม่มีการ กําจัดปรอทในกากตะกอนก่อน เพียงแต่นําเอากาก ตะกอนจากขบวนการผลิตไปทิ้งในบริเวณโรงงานและ ใช้ดินกลบผิวหน้า ในกรณีนี้ปรอทที่อยู่ในกาก ตะกอนจะแพร่กระจายออกสู่สิ่งแวดล้อมได้

การผลิตโซดาไฟอาจจะทำให้เกิดสารปรอทตกค้าง

ขอขอบคุณข้อมูลจาก

https://www.diw.go.th/hawk/intranet/index.php